Verfahren: Kegel- / Konusdrehen

Im Maschinenbau finden Kegel im Bereich der Werkzeugaufnahme häufig Anwendung. Durch ihre

Form bedingt, eignen sie sich hervorragend zur stabilen Zentrierung und Spannung von Werkzeugen.

Für Werkzeugaufnahmen sind Metrische Kegel (ME), Morsekegel (MK), Hohlschaftkegel (HSK)

und Steilkegel (SK) üblich.

Im Maschinenbau finden Kegel im Bereich der Werkzeugaufnahme häufig Anwendung. Durch ihre

Form bedingt, eignen sie sich hervorragend zur stabilen Zentrierung und Spannung von Werkzeugen.

Für Werkzeugaufnahmen sind Metrische Kegel (ME), Morsekegel (MK), Hohlschaftkegel (HSK)

und Steilkegel (SK) üblich.

Bei Metrischen und Morsekegeln erfolgt die Übertragung des Drehmoments kraftschlüssig

über die Kegelfläche. Eine zusätzliche Verschraubung oder Verspannung ist hierbei

teilweise überflüssig. Sie eignen sich jedoch nicht für automatische Werkzeugwechsel.

Bei Metrischen und Morsekegeln erfolgt die Übertragung des Drehmoments kraftschlüssig

über die Kegelfläche. Eine zusätzliche Verschraubung oder Verspannung ist hierbei

teilweise überflüssig. Sie eignen sich jedoch nicht für automatische Werkzeugwechsel.

Für den manuellen Werkzeugwechsel an der Hobbydrehmaschine sind insbesondere Morsekegel

prädestiniert. Mal eben schnell die mitlaufende Körnerspitze gegen ein Schnellspannbohrfutter

getauscht - mit einer Morsekegelaufnahme im Reitstock sind das nur ein paar Handgriffe.

Wie jedoch, kann ich einen Morsekegel genau drehen? Und genau muß er schon sein, damit das

mit der kraftschlüssigen Verbindung klappt. Es bieten sich hier zwei Verfahren an:

1. Kegeldrehen durch Einstellen des Oberschlittens.

Hierbei wird der Oberschlitten um die Hälfte des Kegelwinkels gedreht und damit verfahren. Soweit

so gut! Bei einem Morsekegel der Nummer 2 (MK2) wäre ein Winkel von 1,431° einzustellen. Selbst

mit Brille, wird das bei einer Winkelskala, bei der ein Teilstrich von ca. 1 mm einem Grad entspricht, wohl

schwierig.

Es gibt aber einen kleinen Trick. Man spannt die (hoffentlich vorhandene) feststehende

Körnerspitze des Reitstocks zwischen einer in der Spindel befindlichen Körnerspitze

und der Reitstockpinole ein.

Unser "Mustermorsekegel" hat hinten eine Zentrierbohrung und zentriert

sich mit seiner eigenen Spitze in der Pinole.

Unser "Mustermorsekegel" hat hinten eine Zentrierbohrung und zentriert

sich mit seiner eigenen Spitze in der Pinole.

Jetzt lockern wir die Schrauben der Oberschlittens ein wenig,

so daß er sich leicht drehen läßt und fahren ihn mit dem Planschlitten press aber

mit Gefühl gegen den Mustermorsekegel. Eventuell muß man eine Parallelunterlage

dazwischen schieben.

Anschließend wird der Oberschlitten fixiert. Um die Einstellung zu Überprüfen,

wird die Messuhr am ausgerichteten Oberschlitten befestigt und mit diesem der Mustermorsekegel

abgefahren. Wenn die Messuhr nicht ausschlägt, kann man mit der Bearbeitung

des Werkstücks beginnen.

Vorteil: Alles ohne zu rechnen und (absolut) zu messen!

|

|

Nachteil: Die Kegellänge wird durch den Verfahrensweg des Oberschlittens begrenzt und

mit der Hand erreicht man selten die Oberflächengüte des automatischen

Längsdrehens mit der Zugspindel.

2.) Kegeldrehen durch Verstellen des Reitstocks

Bei diesem Verfahren wird das Werkstück zwischen den Spitzen gedreht. Der Reitstock wird

seitlich so verstellt, daß die spätere Kegelform, nach dem Drehen, parallel zur Spindelachse

verläuft.

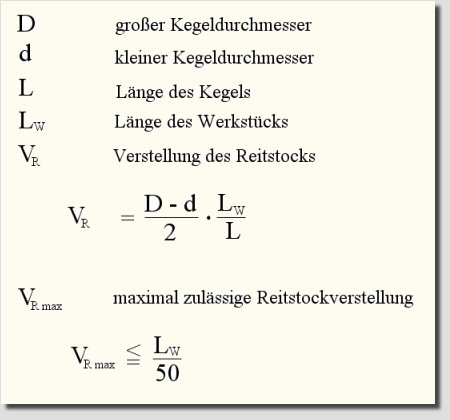

Zunächst werden in das Werkstück beidseitig Zentrierbohrungen eingebracht und die

Gesamtlänge LW wird gemessen. Die Länge des Kegels L, der große

Kegeldurchmesser D und der kleine Kegeldurchmesser d müssen bekannt sein.

Die notwendige Reitstockverstellung VR ergibt sich nach folgender Formel.

Zur exakten seitlichen Verstellung des Reitstocks wird die Messuhr benutzt. Im Anschluß an die

Dreharbeit muß der Reitstock wieder genau auf die Spindelachse ausgerichtet werden. Wird die

Messuhr zwischenzeitlich nicht ausgespannt, kann sie zur Rückstellung auf 0 benutzt werden. Mit

zwei Körnerspitzen in der Spindelachse und im Reitstock, lässt sich prüfen, ob die

beiden Achsen vertikal und horizontal fluchten (Lupe).

Wenn die maximale Reitstockverstellung VR max überschritten wird, ist eine sichere

Werkstückspannung, zwischen den Spitzen, nicht mehr gewährleistet.

Nützliche Informationen zum Thema Kegeldrehen finden Sie ausserdem unter:

|